HDPE-100

HDPE-100

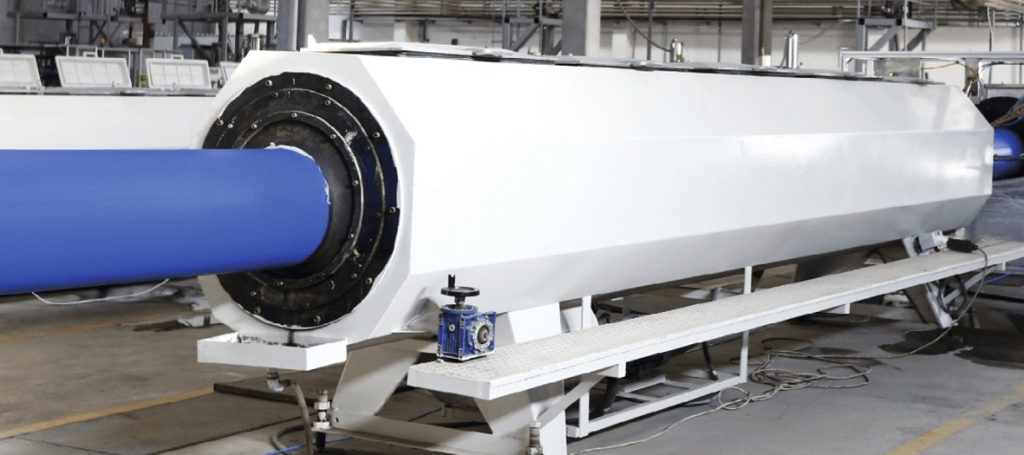

DEKAPIPE Hdpe boru (Yüksek Yoğunluklu Polietilen Boru) pürüzsüz bir iç ve dış yüzey ile sert, hafif, sağlam bir borudur. Taşıma, minimum ağır ekipman gerektirir ve buz üzerinde veya ıslak, bataklık alanlara kadar tüm saha koşullarında kolaylıkla uygulanır.

Hdpe boruları paslanmayı desteklememesi onu sizin vazgeçilmeziniz haline getirir. Tuzlu suya ve sıhhi kanalizasyon atık suyunda bulunması muhtemel kimyasallara karşı dirençlidir. Korozif asitler, bazlar ve tuzlara, çoğu boru malzemesinden daha iyi direnç sağlar.

HDPE-100

Yüksek Performans

Hdpe Boruları yüksek performansı ve kalitesi ile prestijli projelerin vazgeçilmezidir. Madencilik, drenaj sistemleri, su şebekeleri, su transferi,gaz toplama hatlarında ve katı atık depolama alanlarında güvenle kullanılır.

Taşıma ve Yükleme Kolaylığı

HDPE Borular Taşıma, Yükleme Kolaylığı sağlar

Tasarruf

Hdpe Borular sert beton boruya göre daha kolay işlenir, monte edilir ve inşaat işlemi sırasında maliyet tasarrufu sağlar. Yapısal olarak, diğer borular çatlaklara ve kırılmaya eğilimlidir.

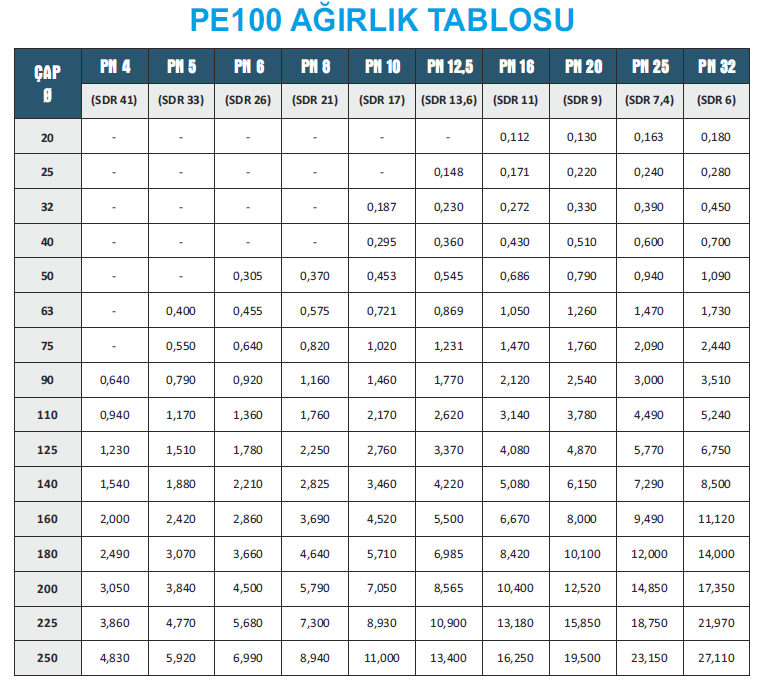

DEKA PIPE Hdpe 100 boruları yüksek kalitesi ile öne çıkmaktadır. PE 100 içme suyu borularımız gelişen Petrokimya teknolojisinde varılan en son nokta olan 3. jenerasyon HDPE ürünlerden üretilmektedir.HDPE (High Density Polyethylene) yani Türkçe ifadesi ile Yüksek Yoğunluklu Polietilen 1950 yıllarda ortaya çıkmıştır. PE boruların Çevresel Gerilme Değeri (a) ilk zamanlarda 3,2 Mpa’ya işaret ederken zamanla geliştirilen bu ürün 6,3 – 8,0 ve l 0,0 Mpa değerlerine yükseltgenerek bugünkü PE100 haline gelmiştir. Üzerinde çalışılan HDPE hammaddelerin çevresel gerilme değeri bugünlerde 12,5 Mpa’ları bulsa da hammadde üreten petrokimya tesisleri henüz ilgili değer lerde üretime başlamamışlardır. Bu değerlerin yükselmesi şu anlama gelmektedir: Yüksek çevresel gerilme değeri daha güçlü bir hammadde yapısı, bu da daha ince et kalınlığı ile daha dayanımlı boru elde ederek daha fazla su iletimi sağlamasıdır.

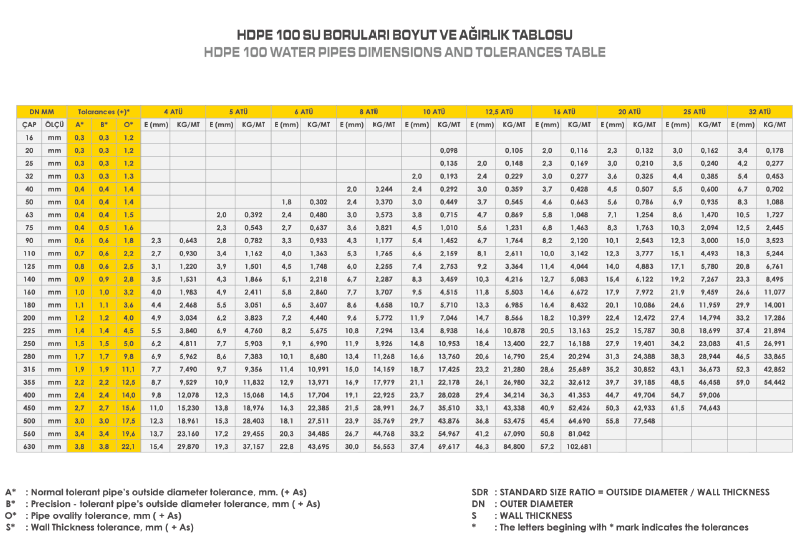

DEKA PIPE olarak kalite laboratuvarlarımız da gelişmeleri çok yakından izlemekte ve konu hakkında sürekli araştırmalar yapmaktayız. Pe 100 Borularımız 20mm – 630 mm kadar en üst kalitede üretilmektedir. Polietilenin özellikleri sayesinde, basınçlı temiz su sistemlerinde kullanılan boru tipleri içerisinde en iyi alternatiflerden biri olmasını sağlar . Yeraltı ve yerüstü basınçlı su şebeke hatları, deniz deşarj projeleri, balık üretme çiftliği üretim kafesleri yapımında kullanılırlar. Polietilen boruların yer üstünde siyah renklileri kullanılmaktadır. DEKA PIPE üretiminde PE100+ grubu hammaddeleri tercih etmektedir. Kaliteli hammadde ile üretilen Pe100 borularımız tek tek test edilerek sevk edilmektedir.

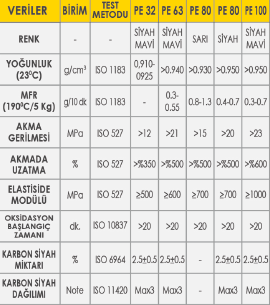

GENEL ÖZELLİKLERİ

Petrokimyasal gelişmeler sonucu plastik hammadde çeşitlenmesi gelişmeleri uç noktalara gelmiştir. Pe hammaddelerin ilk hali (PE 32 – LDPE) ile içme suyu borularında kullanımı 1950 li yılları bulmaktadır. PE 63 hammaddesi geliştirilip düşük basınçlı sistemlerde kullanılmış, en çok 4 bar doğalgaz sistemlerinde kullanılabilmiştir. PE 63 ‘ ten sonra PE80 hammaddesinin kullanılımına başlanmıştır. İçme suyu ve doğalgaz şebekelerinde kullanılmıştır. 1990 yılının başlarında PE 100 hammaddesi içme, kullanma suyu ve doğalgaz şebekelerinde yüksek performans sağlamış ve ekonomik bir çözüm olmuştur.

Polietilen HDPE borularla ilk içme suyu uygulamaları 1960’1ı yıllardan itibaren Amerika Birleşik Dev letleri ve Kanada’da yapılmaya başlanmıştır. O ta rihlerde gerçekleşen projeler, halen sorunsuz o larak çalışma ya devam etmektedir.

- Jenerasyon Hammaddeler PE 32(LDPE) , PE 40 (LDPE)PE 63 (HDPE)

- Jenerasyon Hammaddeler PE 80 (MDPE), PE 80 (HDPE)

- Jenerasyon Hammaddeler PE 100 (HDPE)

AVANTAJLARI

- Suyun kokusuna ve tadına herhangi bir etki yapmaz.

- Darbelere karşı dirençlidir, yer hareketleri ve darbelerinden etkilenmez.

- Kopma uzama oranı %600 den fazladır.

- İç yüzeyi düzdür ve sürtünme kaybı oluşturmaz.

- Alın kaynağı ve EF teknolojileri ile birleştirildiğinden fire kaybı

- Basınç altında 50 yıl sorunsuz çalışabilir.

- Güneş ışığı zararlarına karşı dayanımı UV katkıları ile güçlendirilmiştir.

- Toprak altından bitki kökleri ve kimyasal aşındırıcı etkisi olan maddelerden

- Birleştirme şekilleri nedeniyle ağaç kökleri boru içine giremez tıkanıklık sorunları oluşturamaz.

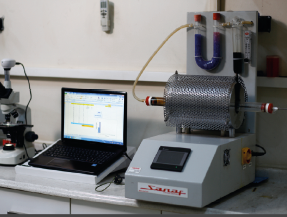

Laboratuvar Testleri

Firmamız kalitenin sürekliliğini sağlamak amacı ile periyodik olarak testler yapmaktadır. Kaliteli malzeme üretmenin en önemli unsuru üretime giren ve üretimden çıkan mamülün kontrolüdür. Bu amaçla firmamız laboratuvarını oluşturmuş ve standartların öngördüğü tüm testleri yapabilecek seviyeye gelmiştir.

Firmamız kalite güvence elemanları, periyodik olarak aşağıdaki testleri yapmaktadır. Ayrıca sertifikasını almış oldukları yabancı kuruluşlar da (DVGW gibi) yılda iki kez kendi seçtikleri numunelere hem bizim laboratuvarımızda hem de kendi laboratuvarlarında testler yapmakta ve bizim yapmış olduğumuz testleri denetleyerek sertifika süresini uzatmaktadır.

Kalite ve Güvence İçin Yaptığımız Test ve Amaçlar

- MFI (Melt Flow lndex = Eriyik Akış Hızı): Bu cihaz materalin ekstrüderde ve enjeksiyon makinelerinde işlenmesinden önceki akış hareketini simüle etmek için kullanılmaktadır. Cihaz materyalin akış indisi konusunda birim sıcaklık ve zaman bazında bilgi Bu bizim, materyalin üretim süreci esnasında olası davranışı hakkında bilgi sahibi olmamızı sağlar. Test için kalite standardı ISO 1133’tür.

- Yoğunluk Test Cihazı: MFI cihazından geçirilen materyalin ISO 1183 standardına göre ayrı ayrı havada ve yoğunluğu bilinen bir sıvıda, ağırlığı belirlenir. Bu ağırlık değerleri elde edildikten sonra, materyalin yoğunluğu yoğunluk yardımı ile belirlenir.

- Darbe (lzod-Charpy) Test Cihazı : Bu testle farklı ağırlıklardaki materyallerle yapılan serbes t düşüş metodu vasıtası ile enerji emiliminin miktarı ve birim alan üzerindeki muhtemel uygulanabilir kuvvet belirlenir. Bu testi yaparak, materyalin ani darbelerle sağlanan değişik büyüklükteki yükler altındaki davranışı hakkında bilgi ediniyoruz. Bu test için uygulanan standartlar : ISO 179 ve ISO 180.

- Çekme – Basma Cihazı: Bu cihazı kullanarak yapılan çekme testi ile ürünün, elastite modülü (birim alandaki maksimum dayanım), maksimum gerginlik, yüzde uzama, deformasyon, kırılma noktasında genleşme, kırılma noktasında gerginliği; basma testi ile de halka rijitliği değerleri belirleni Bu testler sayesinde materyalin çalışma şartlarındaki muhtemel davranışı hakkında bilgi ediniriz. Bu testlerde çekme testi için ISO R 527, ISO 6259 standardı; basma testi için ise DIN EN ISO 9969 testi uygulanır.

- Hallow Die Punch ( Numune Alma Cihazı): ISO 527’de belirtilen ölçülerde çekme cihazı için numune hazırlamada kullanılır.

- Çekme – Basma Cihazı: Ürünün iç yapısını görmek amacıyla mikroskop görüntü sistemi için parça kesmeye yaram aktadır.

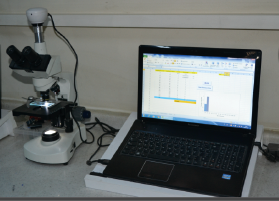

- Mikroskop Görüntü Sistemi: Malzemenin fibri yapısını görmek için kullanılan Testin amacı materyalin homojen bir yapısının olduğunu garantilemektedir. Eğer liflerin yapısı lineer değilse üretim aşamasında ya da hammaddenin kalitesinden kaynaklanan bir sorun olduğu anlamına gelir.

- Isıl Uzama Testi: Sıcaklık farklılıklarından dolayı malzemede ulaşacak boyca değişimlerin standartların öngördüğü seviyede olup olmadığının kontrol edildiği testtir. Bu test için uygulanan standart EN 743’tür.

- Basınç Testleri: Basınç testleri EN 921 standardındaki metoda göre hidrostatik olarak uygulanır. Zaman ve sıcaklık değerleri 20°C’ de 100 saat: 80°C’de 165 saat, 80°C’ de 1000 saat olarak belirtilmiştir.

- OIT Testi: DSC testi ile malzemenin homojen yapıda olup olmadığı, erime sıcaklığı ve kristallik oranı tayin edilir. OIT testi ile malzemenin oksijen geçirme zamanı ölçülür.

- Isıtma Kabinli Çekme – Basma Cihazı: -40’tan +900C’ye kadar farklı sıcaklıklarda atmosfer ortamında kaşık şeklindeki numuneye çekme – basma testi uygulanmaktadı

- Özel Çekme Cihazı: Sabit yük altında farklı sıcaklıklarda farklı kimyasallar içinde kaşık şeklindeki numuneye çekme testi uygulanmaktadır.

Alın Kaynağı İle Birleştirme Metodları

Alın kaynağı ile birleştirme metodu, birleştirme esnasında fazladan hiçbir birleştirme elemanına ihtiyaç duyulmaksızın, boru alın yüzeylerinin gerekli uygulama tekniklerine ve standartlara uygun biçimde erime sıcaklığına getirilerek, yüksek basınçla boru alınlarının birbirlerine direk teması ile birleştirilmesi şeklinde uygulanan kaynak şeklidir.

Alın Kaynak İşleminde Kullanılan Cihaz ve Ekipmanlar

Alın kaynağı ile birleştirme metodu için kullanılan alın kaynak makinası 4 ana ekipmandan oluşmaktadır:

- Klamplar: Alın kaynağı yapılacak olan boru ve / veya ek parçaların sabitlenmesi , ayarlanması ve üzerinde diğer işlemlerin yapılabilmesi için tasarlanmış olan hidrolik sistem ile çalışan sabitleme aparatıdır. Apara! üzerinde farklı çaptaki borularda çalışılabilmesini sağlamak amacı ile hilal adaptörler bulunmaktadır.

- Traşlama Ünitesi: Kaynak yapılacak alın yüzeyinin traşlanarak temizlenmesi ve boruların eksenel çizgiye dik hale getirilerek boru alınlarının birbirine tam temas etmesini sağlamak amacı ile kullanılmaktadır.

- lsı Ünitesi: Kaynak yapılacak olan alınların ısıtılarak uygun erime sıcaklığına gelmesini sağlayan metal plakadır.

- Hidrolik Sistem Ünitesi: Alın kaynağı uygulaması esnasında tüm adımlar için, klamplara yatay eksende hareket kabiliyetinin verilebilmesi için gerekli olan hidrolik basıncı sağlayan ünitedir.

Alın Kaynağı İçin Gerekli Ön Hazırlıklar

- Gerekli Hava Koşullarının Sağlanması

- Hava Sıcaklığının Ölçülmesi:Hava sıcaklığı minimum + 5 °C olmalıdır.

- Nem Oranı: Nemli havalarda tente kullanılarak ortamda ki nemin en aza indirilmesi veya kaybedilmesi sağlanmalıdır.

- Ortam ısısı: Kaynak yapılacak ortamın soğuk havalarda seyyar çadı r kurulması veya tente kullanılması gibi teknik uygulama lar vasıtası ile kapatılarak, kap atılan alandaki hava sıcaklığının ısıtıcılar yardım ı ile minimum +5°C ortam sıcaklığına ulaşılarak ön ısıtma uygulaması yapılmalıdır.

- Güneş lşığı Radyasyon Etkisi: Alın kaynağı uygulaması esnasında kaynak yapılacak bölgenin güneş ışığı radyasyonuna maruz kalması sonuc u oluşabilecek reaksiyonu engellemek amacı ile gölgelik yapılması gerekmektedir.

- Toz Etkisi: Alın kaynak işleminin tozlu ortamlarda yapılmaması gerekmektedir, kaynak işlemi tozlu bir ortamda yapılacaksa gerekli önlemler alınarak ortamın tozdan arındırılması sağlanmalıdır.

- Hava Sirkülasyonu: Alın kaynak işleminde kalitenin artırılması açısından bo ru başlarının kapatılarak boru içerisin deki hava sirkülasyonunun engellenmesi sağlanabilir.

Alın Kaynağı Uygulamasında Dikkat Edilecek Hususlar

- Klamp üzerine boruların eksenel çizgiye dik olacak şekilde ve alın yüzeylerinin birbirini tam olarak karşılayacak şekilde bağlanması gerekmektedir.

- Alın yüzeylerinin traşlanarak oksit ve kirlerden arındırılması ve temizleyici solüsyon ile tamamen temizlenmesi sağlanmalıdır.

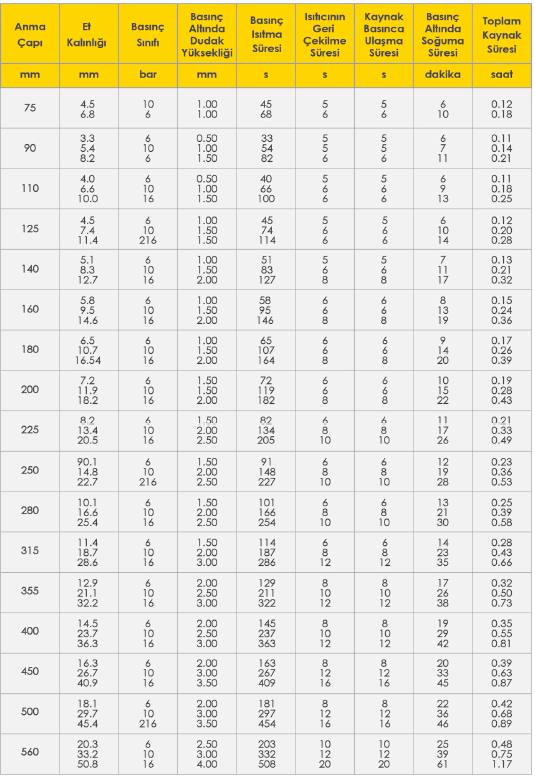

- Ütü (ısıtıcı plaka) ısı değeri seçimi yapılırken borunun üretilmiş olduğu hammadde göz önünde bulundurularak standart değerler tablosuna göre seçim yapılmalıdır, değer analizi esnasında et kalınlığı düşük olan borular için tablodaki üst ısı değeri , et kalınlığı yüksek olan borular için ideal ısı değerleri seçilmelidir.

- Ütü ayarlanan ısı değerine ulaştıktan sonra en az 5 dakika daha beklenmelidir.

- Ütü yüzeyleri her türlü toz, plastik kalıntısı ve oksidasyondan arındırılmalıdır.

- Kaynak işlemi süresince hidrolik ünite basıncı standart tabloda belirlenen ölçülerde kullanılmalıdır.

- Basınçlı boru sistemleri için kaynak basınç testi EN 805 standardına göre yapılmaktadır.

Alın Kaynağı Uygulamasında Dikkat Edilecek Hususlar

Alın kaynağı işlemine başlamadan önce kaynak yapılacak ortamın yukarıda belirtildiği şekilde hazır hale getirilmesinin ardından sırası ile şu işlemler yapılmalıdır.

Kaynak ısısı: Ayarlanacak olan kaynak ısısı boru et kalınlığı ile ilişkilidir, ütü(ısıtıcı plaka )sıcak lığı ortalama ısısı 200 – 220 °C aralığındadır , seçilecek olan kaynak ısısı değe ri aşağıdaki tabloda belirtilmiştir.

- Isıtma Basıncı: ısıtma zamanı boru alın yüzeyleri arasına ütü yerleştirilerek boru alın yüzeylerinin ütü yüzeyine teması ile alınların ısıtılması süresince sabitlenecek olan basınçtır, bu süreçte alın yüzeylerinin ütüye teması düşük basınçta tutulmalıdır.Isıtma işlemi süresince basınç P < 0,02N/ mm 2 olarak sabitlenmelidir.

- Isıtma Zamanı : Boru alın yüzeylerinin arasına ütünün yerleştirilmesi ve gerekli basınç ayarlandıktan sonra alın yüzeylerinin ısınmasının beklendiği süredir , bu süre : ISITMA ZAMANI

= e · 10 sn olarak hesaplanmaktadır. ( ISITMA ZAMANI = BORU ET KALINLIĞI X 10 SANİYE)

- Dudak Yüksekliği: Ütü yüzeylerine yaslanan boru alınlarına P < O,15N/mm 2 basınç uygulanması ile alınlarda oluşan cidar genişlemesidir. Genişleyen cidar yüksekliği H= 0,55mm+ (O,1e) şeklinde hesaplanmaktadır. ( DUDAK YÜKSEKLİĞİ = 0,55 mm + ( O,1 X et kalınlığı )

- Değiştirme Zamanı : Belirtilen basınç ve ısı altında, alın dudak yüksekliğinin standart olarak belirlenen yüksekliğe ulaşması sağlandıktan sonra ütünün aradan çıkarılması için boruların ütüden uzaklaştırılması ve ütünün aradan çıkarılması zamanıdır. Değiştirme zamanı tabloda belirtilen süreyi aşmamalıdır aksi halde ısıtılan bölge soğuyacağından kaynak kalitesi düşecektir. Bu süre içerisinde ısıtılmış bölgeye hiçbir şekilde temas edilmemeli , kirletilmemeli ve darbe uygulanmamalıdır.

- Birleştirme Zamanı : Değiştirme zamanı bitiminde borular arasından ütü çıkarıldıktan hemen sonra boru yüzeylerinin birbirlerine basınç ile birleştirilmesi için geçen zamandır. Değiştirme zamanı ve birleştirme zamanı arasında geçen süre sıfıra yakın olmalıdır. Birleştirme zamanı basıncı P = O,15 ± 0,01 N/m m2’dir.

- Basınç Altında Soğuma Süresi: Alın yüzeylerinin basınç altında birleştirilm esinin ardından basınç değiştirilmeksizin kaynağın soğuması için beklenen sür Bu süre zarfında basınç kesinlikle deği ştirilmem eli, klamplar gevşetilmemeli, borular oynatılmamalı ve hiçbir şekilde borular darbeye maruz bırakılmamalıdır.

Elektrofüzyon kaynağı, birleştirme yapılacak boru ve / veya ek parçaların, birbirine birleştirme elemanı olarak kullanılan EF manşon kullanılmak sure ti ile kaynatılması tekniğidir. Bu uygulamada boru üzerine yerleşti rilmiş olan EF manşon içerisinde bulunan rezistans telle rinin elektrik akımı ile ısıtılarak boru yüzeyleri ile manşonun bağ yapması amaçlanmaktadır, rezistansların ısınması ile birlikte boru dış cidar ı ısısı yükselmekte ve et kalınlığı boruya göre daha yüksek olan manşon cidarının ısısı boruya göre daha düşük kalmaktadır , aradaki bu potansiyel fark kaynak bölgesinde basınç oluşturarak kaynak işlemini gerçekleştirmektedir.

ELEKTROFÜZYON MANŞON İLE BİRLEŞTİRME METODU İÇİN GEREKLİ MAKİNA VE EKİPMANLAR

- Elektrofüzyon Kaynak Makinesi: Kaynak işlemi için parametrelerin girilmesi ile birlikte manşona gerekli elektrik akımını gerektiği süre içerisinde veren cihazdır.

- Boru Temizleme Aparatları: Manşon bağlanacak olan yüzeyin oksitler d en ve kirden kazınarak temizlenmesi için gerekli olan ekipmanlardır.

V3) Boru Ayar Apartları: Boru alınlarının borunun yatay eksenine dik olacak şekilde kesilmesini sağlayan kesici , dikliği kontrol etmek için kullanılan 90 ° ‘lik gönye , ve metre gibi yardımcı aparatlardır.

- Klamplar: Boruların ovalliğinin giderilmesini sağ la yan ke lep çelerdir.

- Plastik Tokmak: Manşonun yerleştirilmesi için gerekli olan yardımcı ekipmandır.

ELEKTROFÜZYON KAYNAĞI İÇİN GEREKLİ ÖNHAZIRLIKLAR

- Elektrofüzyon manşonun uygunluk kontrolünün yapılması ( çap kontrolü , PN değeri kontrolü , manşon iç ve dış sağlamlık göz kontrolü vs)

- Kaynak işlemi için gerekli olan ortam ısılarının ayarlanması

- Kaynak yapılacak ortamdan toz, nem , yağ vs. gibi uygunsuz durumların ortadan kaldırılması

- Kötü hava koşullarında kar, yağmur, rüzgar güneş ışığı radyasyonu gibi durumlarda ortamın kapatılması

ELEKTROFÜZYON KAYNAĞINDA DİKKAT EDİLMESİ GEREKEN HUSUSLAR

- Elekt ro füzyon kaynak metodunda kaynatılacak olan boruların aynı hammaddeden üretilmiş olması

- Kaynatılacak olan boruların MFI ( eriyik akış hızı ) değeri (190 °C /5 kg test değeri için) 0,2 – 1,3 gr/1O dk arasında olmalıdır. Farklı MFI değerlerine sahip olan borular kaynatılamaz.

- Kaynak yapılacak ortamın hava sıcaklığı 5 °C ile 50 °C arasında olmalıdır.

- Elektrofüzyon kaynağı DVS 2207 standardına göre yapılmalıdır.

ELEKTROFÜZYON KAYNAK PARAMETRE DEĞERLERİ

Elektrofüzyon kaynak makinalarına, kaynak işlemi için kullanılacak manşonun parametre değerlerinin girilmesi gerekmektedir. Girilecek olan bu bilgiler, kullanılacak olan manşon üzerinde ayrı ayrı hem cihazın barkod okuma özelliği sayesinde cihazın okuyabileceği barkod şeklinde, hemde manuel olarak girilebilmesi için yazı ile manşon üzerine etiket olarak uygulanmıştır, genellikle büyük çaplı manşonlarda bu barkod ayrıca kart şeklinde manşon paketi içerisinde bulunmaktadır.

ELEKTROFÜZYON KAYNAĞININ UYGULANMASI

Elektrofüzyon kaynağ ında temizlik ilk plandadır , oksitli yada kirli bir yüzeye uygulanacak olan kaynak genellikle kalitesiz ve standartlara göre uygunsuz olacaktır.

- Kaynak yapılacak olan boruların alınları boruların yatay eksenine dik gelecek şekilde

- Kaynatılacak olan manşonun orta kısmında bulunan boru dayanma sının dıştan içe doğru metre ile ölçülür.

- Bu ölçü boru üzerinde işaretlenir. İşaretlenmiş olan bölge raspa gibi aletler yardımı ile çok abartılmadan kazınır bu sayede boru yüzeyi oksitlerden ve kirden temizlenmiş olur. ( boru kazıma işlemi O,1 – 0.7 mm arasında olmalıdır.)

- Kazıma işleminin ardından boru yüzeyi temizleyici solüsyon ile temizlenir. ( alkol )

- Temizlenen borularda ovallik varsa klamplar yardımı ile boru ovailliği düzeltilir.

- Hazırlanmış olan boru üzerine kaynatılacak olan manşon plastik tokmak yardımı ile tamamen geçirilir.

- Diğer boru ile manşon geçirilmiş olan borunun alınları birbirlerine dayandırılarak , manşonun diğer boru üzerine işaretlenmiş noktaya gelinceye kadar geçmesi sağlanır.

- Yapılan son işlem ile manşonun iki boru arasına simetrik olarak eşit şekilde yerleştirilmesi amaçlanmaktadır.

- Manşon bağlama işlemi tamam landıktan sonra elektrofüzyon kaynak makinası manşon üzerinde bulunan soket lere bağlanır.

- Elektrofüzyon makinasına, bağlanan manşonun parametrik değerleri girilerek kaynak işlemine start verilir

- Kaynak işlemi süresince borular kesinlikle oynatılmamalı ve darbeye maruz bırakılmamalıdır.